UH46: Nutzen Sie das Toyota Produktionssystem (TPS) für sich

UMSETZUNGSHILFE Nr. 46

Nutzen Sie das Toyota Produktionssystem (TPS) für sich

März 2014, Diese UH als PDF downloaden

„Was haben Sie in diesem Kurs gelernt?“, lautet die letzte Prüfungs-Frage an meine Masterstudenten im Fach „Lean Production.“

Die Antwort ist meist falsch, denn die Studenten benennen einen Aspekt aus der Vorlesung. Gelernt haben die Studenten aber erst, wenn sie das Gelehrte in Handeln umgesetzt haben. Und das haben die meisten Studenten zu diesem Zeitpunkt natürlich noch nicht.

Aber auch die Erfahrungen aus der betrieblichen Praxis zeigen:

Wir sind Wissensriesen, aber Umsetzungszwerge!

1. Die Hawthorne-Studie als Wiege des TPS

Die Wiege des Toyota Produktionssystems liegt 1930 in den Hawthorne-Werken. Die dort durchgeführte Hawthorne-Studie befasste sich eigentlich mit dem Einfluss der Umweltbedingungen auf die Arbeitsleistung von Montage-Mitarbeitern.

Zunächst wurde die Beleuchtung in einer Relais-Montage-Halle verstärkt, was zu einem Produktivitätswachstum führte. Dann wurden nacheinander Kurzpausen eingeführt, Zwischenmahlzeiten und zuletzt sogar eine Arbeitszeitverkürzung. Alle Änderungen hatten den gewünschten und erwarteten Effekt eines Anstiegs der Produktivität. Zum Beweis der Annahmen wurden nun nacheinander die Bedingungen wieder auf den Ursprungszustand verändert.

Zur Überraschung der Forscher erhöhte sich auch hier mit jedem Schritt die Produktivität. Eine Interpretation der Ergebnisse fällt im ersten Augenblick schwer, doch die Antwort liegt auf der Hand, wenn Sie überlegen, was nicht bewiesen wurde:

Die Hawthorne-Studie beweist, dass die Produktivität von Arbeitsgruppen eben nicht mit den Umweltbedingungen korreliert.

Auch heute lässt sich diese Erkenntnis im betrieblichen Alltag entdecken. Kommt ein neues Gruppenmitglied in ein Team lernt es sofort zwei Verhaltensweisen:

- Man darf nicht zu viel leisten, sonst ist man der Akkordbrecher

- Man darf nicht zu wenig leisten, sonst ist man der Drückeberger

2. Henry Fords Antwort

Zur Zeit der Hawthorne-Studie hatte Henry Ford schon die passende Antwort auf die Frage, wie man die Produktivität steigern könne, gefunden:

Lass die Arbeiter einfach nicht miteinander kommunizieren – die sind zum Arbeiten da, nicht zum Reden oder Denken.

Ford baute seine Automobilfertigung sehr arbeitsteilig auf und war damit lange Zeit erfolgreich. Das Konzept: Die Montage der PKWs wird in kleinste Arbeitsschritte zerteilt: Jeder Arbeiter ist Spezialist innerhalb des von ihm betreuten kleinen Arbeitsschritts.

Die Vorteile:

- Auf jedem Teilschritt sitzt ein Weltmeister dieses Teilschritts

- Einfacher Austausch von Arbeitern durch kurze Anlernzeiten

- Das Fließband gibt den Takt vor, daher kann sich keiner vor der Arbeit drücken

Das System Ford war so erfolgreich, dass es alle namhaften Automobilhersteller übernahmen. Erst ab den 50er Jahren wurde die amerikanische Automobilindustrie ernsthaft in Verlegenheit gebracht.

Toyota, gebeutelt durch den Krieg, einen kleinen Absatzmarkt und den Wunsch der heimischen Kunden nach vielen Modellvarianten, konnte mit Fords Methode nicht wettbewerbsfähig produzieren.

Toyota entwickelte ein eigenes Produktionssystem, dass die Not zur Tugend machte. Innerhalb von 20 Jahren überholte Toyota die gesamte amerikanische und europäische Vorzeigebranche, trotz zahlreicher protektionistischer Maßnahmen der Amerikaner.

So musste Toyota z. B. auch eigene Werke in den USA aufbauen und mit dem gleichen „Human-Kapital“ arbeiten, wie die amerikanischen Unternehmen. Und wieder stellte Toyota mit seinem Produktionssystem die amerikanischen Unternehmen in den Schatten.

3. Die zweite Revolution der Automobilindustrie

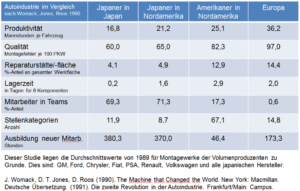

Das MIT (Massachusetts Institute of Technology) wurde beauftragt, das Phänomen Toyota zu untersuchen. Das Ergebnis war eine Studie von J. Womack, D. T. Jones und D. Roos, die in Deutschland unter dem Titel „Die zweite Revolution in der Autoindustrie“ veröffentlicht wurde [1].

Das Ergebnis finden Sie in dieser Tabelle [2]:

Welche Korrelationen entdecken Sie in obiger Tabelle?

Im Grunde haben es die Forscher des MIT ihren Lesern leicht gemacht:

- Je mehr Mitarbeiter in Teams arbeiten, desto produktiver

- Je mehr Zeit in die Ausbildung neuer Mitarbeiter investiert wird, desto produktiver

- Je weniger Stellenkategorien vorliegen, desto produktiver

Eine Montage-Fertigung sollte also in Teamarbeit durchgeführt werden, in die Ausbildung neuer (und alter) Mitarbeiter sollte stetig investiert werden und die Tätigkeiten sollten möglichst breit angelegt sein (wenige Stellenkategorien).

Aufgeweckt durch die MIT Studie, strömten die unterlegenen Automobilunternehmen und deren Zulieferer nach Japan, um das TPS zu kopieren, so, wie es die Japaner jahrelang mit europäischen und amerikanischen Produkten getan hatten.

4. Das große TPS Missverständnis

Die Manager und Berater kehrten mit einem großen Koffer voll Methoden aus Japan zurück und begannen eifrig die „Lean-Werkzeuge“ in die Unternehmen zu pressen.

Ob 5S, sieben Arten der Verschwendung, Just in Time, Kanban, Heijunka oder Poka yoke, alles was japanisch klang, durfte in die Montage-Hallen. Viele Unternehmen malten sich die Ergebnisse dieser Maßnahmen schön, doch langsam wich die Hoffnung auf bessere Betriebsergebnisse der Enttäuschung.

Die Methoden Toyotas führten nicht automatisch zu einer Verbesserung. Dort wo die Methoden Erfolg zeigten, brachte die nächste Mitarbeiterbefragung das Management in Verlegenheit. Oft führt die Einführung von „lean“-Methoden zur Demotivation der Belegschaft.

Aber warum ist das Kopieren des Toyota Produktionssystems so schwierig?

Weil viele Manager und Unternehmer glauben, dass die Lösung im Kopieren der einzelnen Werkzeuge des TPS bestünde.

Wer „Die Kata des Weltmarktführers“ von Mike Rother liest [3], erkennt die Seele des TPS in zwei wesentlichen Handlungsweisen:

- Die Verbesserungs-Kata

- Die Befähigungs-Kata

5. Die Verbesserungs-Kata

Die oben genannten Methoden, die ständig mit dem TPS verwechselt werden, dienen alleine dem Aufzeigen von Prozessschwächen, sie sind aber nicht die Lösung an sich.

So zeigen sich nach der Einführung eines Kanban-Systemes die Prozessschwächen, die es im Anschluss zu beheben gilt. An den Stellen, wo 5S nicht gelebt werden kann, muss es ebenfalls Prozessschwächen geben.

Im Grunde sind die Methoden die mit dem TPS gleich gesetzt werden, nicht notwendig, wenn Sie es in Ihrem Unternehmen schaffen, das Prinzip der ständigen Verbesserung dauerhaft zu verankern.

Dem stehen jedoch mächtige Rahmenbedingungen entgegen. So behindert Zeiterfassung Prozessverbesserungen . Dazu haben die meisten Unternehmen ein Vorschlagswesen, bei dem die Mitarbeiter bei der Abgabe von Vorschlägen monetär belohnt werden. Warum sollen Mitarbeiter Prozesse verbessern, wenn sie nachher weniger Überstunden bezahlt bekommen. Warum sollen Mitarbeiter im Rahmen ihrer täglichen Arbeit kontinuierlich Prozesse verbessern, wenn sie im Rahmen des Vorschlagswesens dafür eine extra Bezahlung erhalten?

Alleine diese beiden weit verbreiteten Vorgehensweisen (Zeiterfassung und Vorschlagswesen) verhindern die wirksame und erfolgreiche Einführung einer Kultur der ständigen Verbesserung.

Um einen Konflikt mit diesen vorhandenen Systemen zu vermeiden, werden die Werkzeuge des TPS einfach „befohlen“, was zu unzufriedenen Mitarbeitern und wenig zufriedenstellenden Ergebnissen führt.

Wer sein Vorschlagswesen über Bord wirft und jegliche Bezahlung von Überstunden abschafft, ist überhaupt erst in der Lage, die Verbesserungs-Kata leben zu können.

6. Die Befähigungs-Kata

Alleine die Tatsache, dass Mitarbeiter in Teams organisiert sind, führt zu keiner Verbesserung von Ergebnissen. Erst die Übergabe von Autonomie und Verantwortung.

Wenn ein Team sich aber selbst einteilt, seine Weiterqualifikation und den Urlaub selber plant, was macht dann noch der direkte Vorgesetzte dieser Mitarbeiter?

Das größte Hindernis beim Transfer von Autonomie und Verantwortung sind tatsächlich die Vorgesetzten. Dabei hat Toyotas Produktionssystem für dieses Hindernis die passende Antwort. Die Rolle des Vorgesetzten wandelt sich vom Überwacher zum Befähiger.

Ob ein Vorgesetzter zum Befähiger in der Lage ist, erkennen Sie an den Satzzeichen der von ihm ausgesprochenen Sätze:

- Bei den Vorgesetzten des Überwacher-Systems finden Sie Punkte und Ausrufezeichen.

- Bei den Befähigern am Satzende fast immer ein Fragezeichen.

Nutzen Sie die Erkenntnisse der MIT Studie und des Toyota-Produktionssystems für sich:

- Machen Sie KVP (Kontinuierliche Verbesserung) zur Pflicht, nicht zur Kür

- Befähigen Sie alle Mitarbeiter zur Polyvalenz, also der Einsetzbarkeit für viele verschiedene Tätigkeiten.

- Übertragen Sie Autonomie und Verantwortung in ihre Teams

Am leichtesten gelingt Ihnen dies übrigens mit der Einführung von Gruppenarbeit. Wie man Gruppenarbeit einführt? Das erfahren Sie in einer der kommenden Umsetzungshilfen!

Denn: Es gibt nichts Gutes, außer man tut es! (Erich Kästner)

Viel Erfolg bei der Umsetzung! Enrico Briegert & Thomas Hochgeschurtz

Möchten Sie Führung verbessern?

- Erfolgreich Gespräche führen?

- Krankheitsbedingte Fehlzeiten reduzieren?

- Arbeitsunfälle vermeiden?

Nutzen Sie unsere offenen Seminare! Wir kommen auch zu einer Inhouse-Schulung in Ihr Unternehmen! Schicken Sie eine E-Mail an: kontakt@briegert-hochgeschurtz.com oder besuchen Sie unsere Homepage für weitere Informationen. Unsere Umsetzungshilfen erscheinen monatlich zu ausgewählten Problemen täglicher Führung und werden auf www.briegert-hochgeschurtz.com veröffentlich. Sie können die Umsetzungshilfen auch kostenfrei abonnieren. Dazu schicken Sie einfach eine E-Mail an: abo@briegert-hochgeschurtz.com.

Ressourcen:

[1] Womack, J., Jones, D. T., Roos, D. (1990): The Machine that Changed the World. New York: Macmillan. Deutsche Übersetzung. (1991). Die zweite Revolution in der Autoindustrie. Frankfurt/Main: Campus.

[2] Ulich, E. (2011): Arbeitspsychologie. Schaeffer-Poeschel Verlag, Stuttgart.

[3] Rother, M. (2009): Die Kata des Weltmarktführers. Frankfurt/Main: Campus.